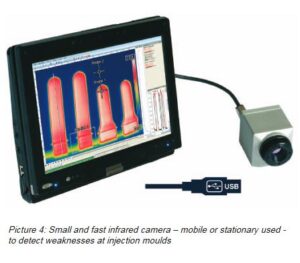

De proces- en productietemperatuur is een belangrijke fysische meetparameter voor veel procestechnieken die in de kunststofindustrie worden gebruikt. Contactloze temperatuurmeting met een infraroodsensorsysteem is hierbij een zeer effectieve methode voor procesbewaking en -controle. Het helpt bedrijven hoge kwaliteitsniveaus te behalen in hun productie. Binnen de kunststofindustrie zijn de productie en het testen van producten onderhevig aan talrijke thermische processen. Infraroodthermometers of pyrometers worden gebruikt voor enkelpunt-temperatuurmeting als het kritieke punt binnen het proces bekend is. Infraroodcamera’s zijn effectief om zwakke punten te onthullen, met name de compacte en snelle optris PI warmtebeeldcamera. Infraroodcamera’s helpen om thermische processen te visualiseren en optimaliseren en monitoren daarom de processen. Kunststofverwerkers produceren een groot aantal kunststofproducten met verschillende afmetingen, diktes, texturen, kleuren en reliëfpatronen in een rol of plaatvorm. Afhankelijk van de randvoorwaarden kunnen infraroodthermometers en infraroodcamera’s op verschillende manieren worden gebruikt om de processen doelgericht te verbeteren en te beveiligen.

Procescontrole tijdens thermoforming

Een belangrijke toepassing voor infraroodtemperatuursensoren is het plaatsen van pyrometers in thermoforming- en verpakkingsmachines. Tijdens het thermoforming-proces wordt het oorspronkelijke materiaal verwarmd tot 190°C met infraroodstralers en thermisch gehomogeniseerd. Een hoge homogeniteit over het oppervlak en een specifieke instelling van de omzettingstemperatuur leidt tot betere kwaliteitsresultaten tijdens het vervormen. Een gedefinieerde afkoeling in het koelbereik sluit het proces af.

Om een constante productkwaliteit van het materiaal te bereiken en lokale verbranding en scheurvorming te voorkomen, wordt de optris PI infraroodcamera gebruikt om het temperatuurregime te regelen tijdens de invoer in de machine. Pyrometers regelen vervolgens de temperatuur via geselecteerde meetpunten.

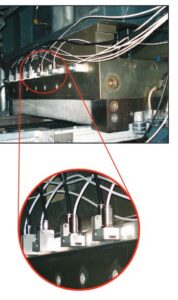

Bij een klant van Optris zijn de infraroodthermometers optris CT LT in een lijn geplaatst bij de uitgang van de verwarmingszone om het temperatuurprofiel te monitoren en temperatuurgradiënten zichtbaar te maken. Hierdoor kan de machine-operator continu een volledig temperatuurprofiel monitoren dat alle gebruikte productbatches dekt.

Temperatuurmeting binnen de kunststofindustrie

Afbeelding 1: Kleine optris CT LT-sensor; sensorkoppen geïnstalleerd in een machine met laminaire luchtspoelkragen voor temperatuurmonitoring tijdens thermoforming

Oppervlakteafwerking bij het embossing-kalanderproces

Tijdens deze toepassing wordt kunststofmassa geëxtrudeerd met brede sleufextruders tot een band en vervolgens met gekoelde en verwarmde kalanderrollen tot de gewenste dikte gekalandreerd. Het oppervlak (textuur) wordt ingebracht via de embossing-kalander.

Het oorspronkelijke materiaal wordt verwarmd tot 190°C met een basistemperatuur binnen een infraroodstraler en gehomogeniseerd. Het materiaal wordt vervolgens naar de verwarmde embossing-kalander getransporteerd waar het een productspecifieke structuur krijgt. Een gedefinieerde afkoeling in het koelbereik sluit het proces af.

Een constant en consistent temperatuurprofiel met variaties onder 5K over het bereik zal noodzakelijk zijn tijdens het embossing-proces om een constante dikte, homogene gradatie en diepte van de structuur te verkrijgen.

Voor sommige verwerkers worden tot 16 pyrometers optris CT LT gebruikt die op enkele punten meten en langs de bewegingsrichting worden geïnstalleerd. De temperatuurmeetwaarden worden gevisualiseerd op de Siemens PLC (S7). Hierdoor kunnen de temperatuurwaarden worden gebruikt voor procesbewaking en wordt de belangrijke procesparameter per batch opgeslagen in de PLC.

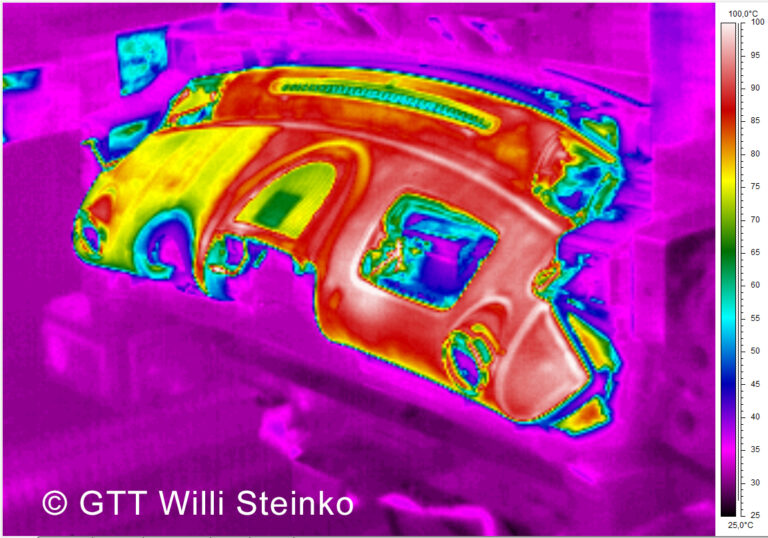

Spuitgieten – Vermindering van vervorming

Tijdens de productie van spuitgietonderdelen is dimensionale stabiliteit van belang. Tijdens het spuitgietproces wordt de kunststofmassa onder druk geïnjecteerd in het verwarmde gereedschap. De buitenste laag van het geproduceerde onderdeel is al uitgehard wanneer het wordt gescheiden. Dit stabiliseert het onderdeel, aangezien het midden van het onderdeel meestal nog vloeibaar is en de opgeslagen warmte langzaam naar buiten komt. Als er te veel warmte in het onderdeel wordt opgeslagen tijdens het scheiden, kan er vervorming optreden. Het resultaat: de afmetingen

kloppen niet meer.

De optris PI warmtebeeldcamera draagt bij aan de optimalisatie van de gereedschapstemperatuur via de verwarmings- en koelsystemen. Een online monitoring met 120 Hz kan de maximale temperatuur van het onderdeel na scheiding detecteren. Reactie op temperatuursveranderingen kan daardoor plaatsvinden. De sluitingstijd moet worden verlengd als de temperatuur boven de specificaties ligt; als de temperatuur onder de specificaties ligt, moet de sluitingstijd worden verkort.

Tot nu toe werden alleen steekproeven van de temperatuur genomen en werden langere sluitingstijden voorzorgsmaatregelen ingesteld – een enorme verspilling van capaciteit. De optris PI infraroodcamera is handig voor de productie van spuitgietonderdelen. De camera bewaakt de temperatuur van de productie zonder onderbreking en zonder contact met de onderdelen. De productiviteit neemt toe omdat er meer onderdelen tegelijkertijd kunnen worden geproduceerd.

Afbeelding 2: Permanente temperatuurmonitoring bij een embossing-kalander, ondersteund door de infraroodthermometer optris CT LT